Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. Elementy takie jak ramy, łożyska czy wały muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość maszyny w trakcie jej pracy. Kolejnym istotnym aspektem jest napęd, który może być realizowany za pomocą silników elektrycznych, hydraulicznych lub pneumatycznych. Wybór odpowiedniego napędu ma ogromne znaczenie dla efektywności i wydajności maszyny. Oprócz tego, nie można zapomnieć o systemach sterowania, które pozwalają na precyzyjne zarządzanie pracą maszyny. Nowoczesne maszyny produkcyjne często wyposażone są w zaawansowane systemy automatyki oraz czujniki, które monitorują różne parametry pracy. Ważnym elementem jest również ergonomia, która wpływa na komfort obsługi oraz bezpieczeństwo operatorów.

Jakie materiały są wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych kluczową rolę odgrywają materiały, które muszą spełniać określone wymagania dotyczące wytrzymałości, odporności na ścieranie oraz korozję. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością oraz łatwością obróbki. W zależności od zastosowania, można wykorzystać różne gatunki stali, takie jak stal nierdzewna czy stal węglowa. Oprócz stali, coraz częściej stosuje się materiały kompozytowe oraz tworzywa sztuczne, które mogą być lżejsze i bardziej odporne na korozję niż tradycyjne metale. W przypadku elementów narażonych na duże obciążenia mechaniczne, takich jak wały czy łożyska, wykorzystuje się także specjalne stopy metali oraz materiały ceramiczne. Ważnym aspektem jest również wybór odpowiednich powłok ochronnych, które zwiększają trwałość elementów maszyn i chronią je przed działaniem niekorzystnych czynników zewnętrznych.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

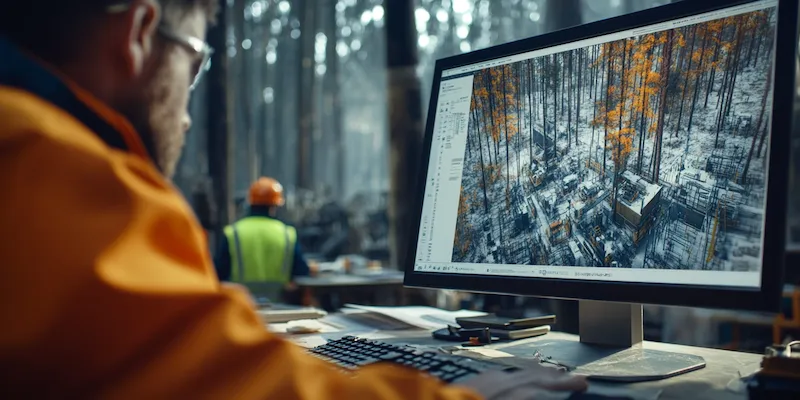

W budowie maszyn produkcyjnych stosuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności i precyzji produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które pozwala inżynierom na tworzenie dokładnych modeli 3D maszyn przed ich fizyczną produkcją. Dzięki temu możliwe jest wykrycie potencjalnych problemów na etapie projektowania oraz optymalizacja konstrukcji pod kątem wydajności i kosztów. Kolejną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez konieczności stosowania tradycyjnych metod obróbczych. Automatyzacja procesów produkcyjnych za pomocą robotów przemysłowych to kolejny krok w kierunku zwiększenia wydajności i redukcji błędów ludzkich. Warto również wspomnieć o technologii Internetu rzeczy (IoT), która pozwala na zdalne monitorowanie pracy maszyn oraz zbieranie danych dotyczących ich wydajności.

Jakie są najczęstsze problemy związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami i problemami, które mogą wpłynąć na efektywność całego procesu produkcji. Jednym z najczęstszych problemów jest niewłaściwe dobranie materiałów do konkretnych zastosowań, co może prowadzić do szybkiego zużycia elementów lub ich uszkodzeń podczas pracy maszyny. Innym istotnym zagadnieniem jest błędne zaprojektowanie układów mechanicznych lub elektronicznych, co może skutkować awariami lub niską wydajnością maszyny. Problemy mogą również wynikać z braku odpowiedniej automatyzacji procesów, co prowadzi do większej liczby błędów ludzkich oraz wydłużenia czasu produkcji. Niezwykle ważne jest także zapewnienie odpowiednich warunków pracy dla operatorów maszyn; niewłaściwe ergonomiczne rozwiązania mogą prowadzić do kontuzji i obniżenia efektywności pracy.

Jakie są kluczowe etapy w procesie budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych to proces składający się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane, aby zapewnić wysoką jakość końcowego produktu. Pierwszym krokiem jest faza koncepcyjna, w której definiowane są cele projektu oraz wymagania techniczne. W tym etapie inżynierowie i projektanci współpracują z klientami, aby zrozumieć ich potrzeby oraz oczekiwania dotyczące funkcjonalności maszyny. Następnie przechodzi się do fazy projektowania, gdzie wykorzystuje się oprogramowanie CAD do stworzenia szczegółowych modeli 3D. Ważne jest, aby na tym etapie uwzględnić wszystkie aspekty konstrukcyjne, takie jak materiały, mechanika oraz systemy sterowania. Po zakończeniu projektowania następuje faza prototypowania, w której tworzy się pierwszy model maszyny. Prototyp pozwala na przetestowanie wszystkich funkcji oraz identyfikację ewentualnych problemów przed rozpoczęciem masowej produkcji. Kolejnym krokiem jest produkcja seryjna, która wymaga precyzyjnego planowania i organizacji procesów technologicznych. Na każdym etapie niezbędne jest przeprowadzanie testów jakościowych oraz kontroli, aby upewnić się, że maszyna spełnia wszystkie normy i standardy.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach można zaobserwować wiele innowacyjnych trendów w budowie maszyn produkcyjnych, które mają na celu zwiększenie efektywności oraz elastyczności procesów produkcyjnych. Jednym z najważniejszych trendów jest rozwój technologii cyfrowych, takich jak sztuczna inteligencja (AI) oraz uczenie maszynowe. Te technologie umożliwiają analizę danych w czasie rzeczywistym oraz optymalizację procesów produkcyjnych na podstawie zebranych informacji. Dzięki temu maszyny mogą dostosowywać swoje parametry pracy do zmieniających się warunków produkcji, co prowadzi do zwiększenia wydajności i redukcji kosztów. Innym istotnym trendem jest automatyzacja procesów, która pozwala na zastąpienie tradycyjnych metod pracy robotami przemysłowymi. Robotyzacja nie tylko zwiększa wydajność, ale także poprawia bezpieczeństwo pracy poprzez eliminację ryzyka związanego z wykonywaniem niebezpiecznych czynności przez ludzi. Warto również zwrócić uwagę na rozwój technologii Internetu rzeczy (IoT), która umożliwia zdalne monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich wydajności. Dzięki IoT możliwe jest przewidywanie awarii i planowanie konserwacji w odpowiednim czasie, co przekłada się na mniejsze przestoje w produkcji.

Jakie są wyzwania związane z modernizacją maszyn produkcyjnych

Modernizacja maszyn produkcyjnych to proces, który niesie ze sobą wiele wyzwań, zarówno technicznych, jak i organizacyjnych. Jednym z głównych problemów jest konieczność dostosowania istniejących urządzeń do nowych technologii i standardów rynkowych. Wiele starszych maszyn nie jest przystosowanych do współczesnych wymagań dotyczących efektywności energetycznej czy automatyzacji, co może wymagać znacznych inwestycji finansowych w ich modernizację lub nawet wymiany na nowe urządzenia. Kolejnym wyzwaniem jest integracja nowoczesnych systemów sterowania i automatyki z istniejącymi rozwiązaniami technologicznymi. Często wiąże się to z koniecznością modyfikacji oprogramowania oraz infrastruktury IT zakładu produkcyjnego. Ważnym aspektem jest również szkolenie pracowników w zakresie obsługi nowoczesnych technologii; brak odpowiednich umiejętności może prowadzić do obniżenia efektywności pracy i wzrostu liczby błędów. Dodatkowo modernizacja maszyn często wiąże się z przestojami w produkcji, co może negatywnie wpłynąć na wyniki finansowe firmy.

Jakie są korzyści płynące z inwestycji w nowoczesne maszyny produkcyjne

Inwestycja w nowoczesne maszyny produkcyjne przynosi szereg korzyści, które mogą znacząco wpłynąć na konkurencyjność przedsiębiorstwa na rynku. Przede wszystkim nowoczesne maszyny charakteryzują się wyższą wydajnością i precyzją działania, co przekłada się na zwiększenie efektywności procesów produkcyjnych. Dzięki zastosowaniu zaawansowanych technologii automatyzacji możliwe jest ograniczenie błędów ludzkich oraz przyspieszenie cyklu produkcyjnego. Kolejną korzyścią jest oszczędność energii; nowoczesne urządzenia często zużywają mniej energii niż starsze modele, co prowadzi do obniżenia kosztów eksploatacji zakładu. Inwestycja w nowe technologie może również przyczynić się do poprawy jakości produktów; nowoczesne maszyny oferują lepszą kontrolę nad parametrami procesu produkcji, co pozwala na uzyskanie wyższej jakości wyrobów końcowych. Dodatkowo posiadanie nowoczesnego parku maszynowego zwiększa atrakcyjność firmy dla potencjalnych klientów oraz partnerów biznesowych; przedsiębiorstwa dysponujące nowoczesnymi rozwiązaniami technologicznymi są postrzegane jako bardziej innowacyjne i profesjonalne.

Jakie są różnice między maszynami standardowymi a specjalistycznymi w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych można wyróżnić dwa główne typy urządzeń: maszyny standardowe oraz specjalistyczne. Maszyny standardowe to te, które zostały zaprojektowane do wykonywania ogólnych operacji produkcyjnych i mogą być stosowane w różnych branżach przemysłu. Charakteryzują się one uniwersalnością oraz możliwością łatwego dostosowania do różnych zastosowań poprzez wymianę narzędzi czy akcesoriów. Przykładami takich maszyn są tokarki czy frezarki CNC, które mogą być używane do obróbki różnych materiałów i kształtów. Z kolei maszyny specjalistyczne są projektowane z myślą o konkretnych zadaniach lub branżach; ich konstrukcja jest dostosowana do specyfiki danego procesu technologicznego. Takie maszyny często oferują wyższą wydajność oraz precyzję działania niż ich standardowe odpowiedniki, ale mogą być mniej elastyczne w zastosowaniu poza określonymi warunkami pracy.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn produkcyjnych

Koszt budowy maszyn produkcyjnych zależy od wielu czynników, które należy uwzględnić już na etapie planowania projektu. Przede wszystkim istotny wpływ ma wybór materiałów; wysokiej jakości surowce mogą znacząco podnieść koszty całej inwestycji, ale jednocześnie zapewniają lepszą trwałość i niezawodność maszyny w dłuższym okresie użytkowania. Kolejnym czynnikiem są technologie wykorzystywane podczas budowy; nowoczesne rozwiązania mogą wiązać się z wyższymi kosztami początkowymi, ale często przekładają się na oszczędności związane z eksploatacją oraz konserwacją urządzeń.